ระบบคลังสินค้าอัตโนมัติ Rack AS/RS

ยกระดับคลังสินค้า เพิ่มความเร็ว ประหยัดพื้นที่ถึง 30% ด้วยเทคโนโลยีอัตโนมัติ

ระบบคลังสินค้าอัตโนมัติ

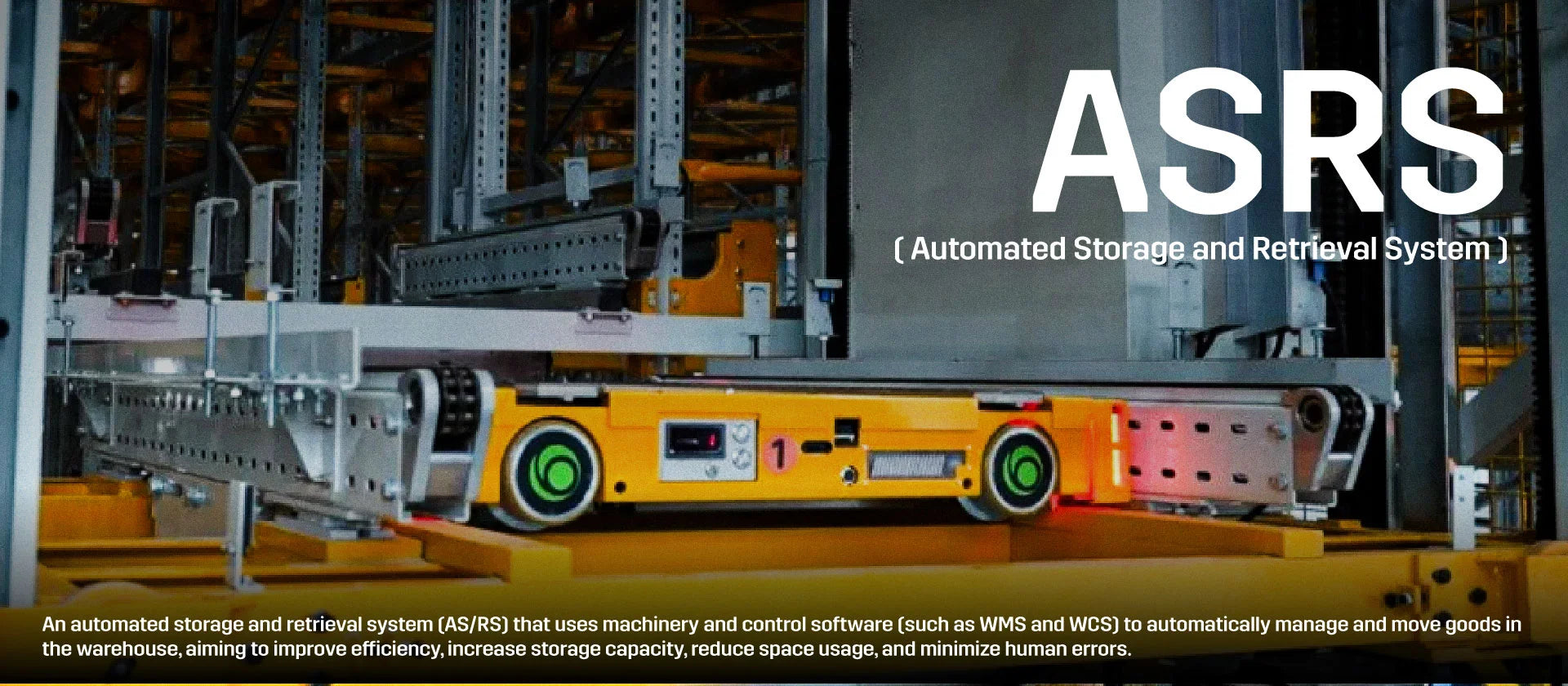

Rack AS/RS คือระบบชั้นวางอัตโนมัติที่ใช้ชั้นวางสูง (High-bay Racking) ร่วมกับเครื่องจักรอัตโนมัติ เช่น Stacker Crane หรือ Shuttle เพื่อเคลื่อนย้ายพาเลทอย่างรวดเร็วและแม่นยำ จุดเด่นคือการใช้พื้นที่แนวตั้งได้สูงหลายสิบเมตร เก็บสินค้าได้มากขึ้นโดยไม่ต้องขยายพื้นที่ ลดต้นทุน ลดแรงงาน ลดข้อผิดพลาด และเชื่อมต่อซอฟต์แวร์คลังสินค้าแบบเรียลไทม์ เหมาะสำหรับธุรกิจที่ต้องการประหยัดพื้นที่ ลดค่าใช้จ่าย และเพิ่มความแม่นยำในการจัดเก็บ-จัดส่ง

ระบบคลังสินค้าอัตโนมัติ

ระบบ AS/RS ใช้ High-bay + เครื่องจักรอัตโนมัติ เพื่อจัดเก็บ-หยิบพาเลทรวดเร็ว แม่นยำ เพิ่มความจุแนวตั้งหลายสิบเมตร ลดต้นทุน/แรงงาน/ความผิดพลาด และเชื่อม WMS แบบเรียลไทม์

ใช้พื้นที่คุ้มค่า

จัดเก็บสินค้าได้หนาแน่นในพื้นที่จำกัด

เร็วและแม่นยำ

จัดเก็บ/เบิกจ่ายอัตโนมัติ ลดข้อผิดพลาด

ลดแรงงาน

ลดการใช้แรงงานคน งานหนักน้อยลง

เชื่อมต่อ WMS/ERP

เชื่อมต่อ WMS/ERP แบบเรียลไทม์

MASTER SAFETY ดียังไง?

ผู้เชี่ยวชาญด้านการวางระบบคลังสินค้าอัตโนมัติ (AS/RS – Automated Storage & Retrieval System) ที่เข้าใจทั้งมิติของการออกแบบ พื้นที่การใช้งาน และการบริหารจัดการสต็อกอย่างมีประสิทธิภาพ เราไม่เพียงแค่ติดตั้งเครื่องจักร แต่เราวางระบบให้ “คลังสินค้า” ของคุณกลายเป็นหัวใจสำคัญในการขับเคลื่อนธุรกิจ

MASTER SAFETY ดียังไง?

ผู้เชี่ยวชาญวางระบบ AS/RS ครบวงจร เข้าใจทั้งการออกแบบ พื้นที่ และการจัดการสต็อกอย่างมีประสิทธิภาพ เราไม่ใช่แค่ติดตั้งเครื่องจักร—but วางระบบให้คลังของคุณกลายเป็น “หัวใจ” ขับเคลื่อนธุรกิจ

ทำไมถึงต้องมี RACK AS/RS

ใช้พื้นที่ได้สูงสุด (เพิ่มสต็อกได้ถึง 30% ในอาคารเดิม) หยิบ–จัดเก็บเร็วขึ้น ผิดพลาดแทบเป็นศูนย์ ทำงาน 24 ชม. ด้วยแรงงานน้อยลง แม้ลงทุนเริ่มสูง แต่คืนทุนไวจากแรงงาน/ค่าเช่าที่ลดลง ทั้ง ปลอดภัยกว่า มาตรฐานสูงกว่า และขยายระบบได้ตามการเติบโต

สนใจระบบชั้นวางอัตโนมัติติดต่อ

คำถามที่พบบ่อย

AS/RS คืออะไร?

ระบบจัดเก็บ–เบิกจ่ายอัตโนมัติ ใช้เครื่องจักร/หุ่นยนต์เคลื่อนย้ายสินค้าในคลังอย่างเป็นระบบ เพื่อลดเวลา เพิ่มความแม่นยำ และใช้พื้นที่คุ้มค่าสุด

ต้องเตรียมข้อมูลอะไรบ้าง?

1.สินค้า/โหลด: ขนาด (ย×ก×ส, มม.), น้ำหนัก, ประเภทบรรจุ (พาเลท/กล่อง/ถาด), เงื่อนไขพิเศษ

2.ความจุที่ต้องการ: จำนวนตำแหน่งจัดเก็บ / ปริมาณสูงสุด + คาดการณ์โต 1–3 ปี

3.Throughput: ออเดอร์/ชั่วโมง, ชิ้น/ชั่วโมง (รวมช่วงพีก), SLA เวลาเตรียม

4.พื้นที่/อาคาร: ผังพื้นที่, ความสูงอาคาร, พื้นรับน้ำหนัก, ทางเข้า–ออก/โซนเซอร์วิส

5.จุดรับ–จ่าย & เติมสินค้า: จำนวน/ตำแหน่ง Access Window, วิธีรีพลีนิช

6.อุปกรณ์ต่อพ่วง: คอนเวเยอร์/ลิฟต์/รถยก/เครื่องชั่ง ที่ต้องเชื่อม

7.IT/ซอฟต์แวร์: WMS/ERP, วิธีเชื่อมต่อ (API/ไฟล์), บาร์โค้ด/QR/RFID

8.ความปลอดภัย/มาตรฐาน: Light Curtain, Interlock, E-Stop, ข้อกำหนดท้องถิ่น

9.คน & กะงาน: ผู้ใช้/กะ, ทักษะ/การอบรมที่ต้องการ

10.งบ & ไทม์ไลน์: งบประมาณช่วง, แผน อนุมัติ→ติดตั้ง→Go-Live

ต้องเตรียมหน้างานอย่างไร?

พื้นรับน้ำหนักตามสเปก, ความสูงอาคารพอ, เว้นโซนเซอร์วิส/ความปลอดภัย, ไฟส่องสว่าง/ไฟฟ้า, ทางหนีไฟ—เป็นข้อกำหนดพื้นฐานของระบบอัตโนมัติแนวนี้

ต่างจากชั้นวางทั่วไปอย่างไร?

อัตโนมัติทั้งกระบวนการ ค้นหาของไม่เดินเอง ความแม่นยำสูงกว่า ลดแรงงาน ซิงก์ข้อมูลกับ WMS/ERP แบบเรียลไทม์

รองรับน้ำหนัก/ขนาดแบบไหน?

Unit-Load เหมาะกับโหลดหนักระดับพาเลท/หลายร้อยกก.–หลายตัน ส่วน Mini-Load รองรับโหลดย่อย/เบากว่า (เช่น totes, trays). สเปกจริงขึ้นกับรุ่น

Throughput ของ Shuttle สูงแค่ไหน?

ระบบ shuttle สามารถเพิ่มไลน์ต่อชั่วโมงได้มาก โดยสเกลตามจำนวน shuttle ที่เพิ่มเข้าไป

ถ้าไฟดับ/ระบบล่มทำอย่างไร?

ปกติมีโหมดหยุดปลอดภัย, ขั้นตอนกู้คืน และอาจติดตั้ง UPS เพื่อปิดระบบอย่างถูกต้อง ทั้งนี้ขึ้นกับผู้ผลิต/สเปกที่เลือก (แนวปฏิบัติทั่วไปของ AS/RS)

ระบบปลอดภัยแค่ไหน?

ใช้อุปกรณ์ความปลอดภัย เช่น light curtain, interlock, emergency stop, โหลดเซนเซอร์ และบันทึกสิทธิ์การใช้งาน เพื่อลดความเสี่ยงจากการทำงานอัตโนมัติ

ต้นทุนขึ้นกับอะไร?

ขนาดระบบ (ชั้น/ความสูง/จำนวนช่องจ่าย), ประเภทโหลด (พาเลท/กล่อง), ความเร็วที่ต้องการ, ออปชันความปลอดภัย/ซอฟต์แวร์ และงานโครงสร้างต่อพ่วง (คอนเวเยอร์ ฯลฯ)